Erstellen von PES-Plissee-Filterpatronen: Detaillierte Schritte und Tipps zum Filter-IR-Schweißen

Einleitung  Bei der Herstellung von PES-Membran-Plissee-Filterpatronen müssen bestimmte Schritte befolgt werden, um ein erfolgreiches Endergebnis zu gewährleisten. Eine Schlüsselkomponente in diesem Prozess ist die Verwendung eines Filter-IR-Schweißgeräts, das dabei hilft, die verschiedenen Teile des Filters sicher miteinander zu verbinden. In diesem Blogbeitrag besprechen wir die detaillierten Schritte zur Herstellung von PES-Plissee-Filterpatronen und geben einige Tipps zur effektiven Verwendung eines Filter-IR-Schweißgeräts.

Bei der Herstellung von PES-Membran-Plissee-Filterpatronen müssen bestimmte Schritte befolgt werden, um ein erfolgreiches Endergebnis zu gewährleisten. Eine Schlüsselkomponente in diesem Prozess ist die Verwendung eines Filter-IR-Schweißgeräts, das dabei hilft, die verschiedenen Teile des Filters sicher miteinander zu verbinden. In diesem Blogbeitrag besprechen wir die detaillierten Schritte zur Herstellung von PES-Plissee-Filterpatronen und geben einige Tipps zur effektiven Verwendung eines Filter-IR-Schweißgeräts.

Vorbereitung und Materialien

Die Herstellung von PES-Membran-Plissee-Filterpatronen erfordert eine sorgfältige Vorbereitung und die Verwendung spezieller Werkzeuge und Materialien. Das Herzstück dieser Materialien ist die PES-Membran selbst, die aufgrund ihrer Filterleistung ausgewählt wurde. Zu dieser wesentlichen Komponente gehören die erforderlichen Faltgeräte, die die flache Membran in eine Reihe gleichmäßiger

Falten verwandeln, die für die Filterung entscheidend sind, und ein Käfig , der der gefalteten Membran strukturellen Halt verleiht. Endkappen, die die Enden der Filterpatrone versiegeln und so die Integrität des Filterprozesses gewährleisten , sind ebenfalls unverzichtbar. Ein zentraler Bestandteil des Montageprozesses ist der Filter-IR-Schweißer, ein hochentwickeltes Gerät, das diese Komponenten präzise miteinander verschmelzen soll.

Komponenten,

Komponenten,

Es ist von größter Bedeutung, sicherzustellen, dass jedes dieser Materialien vorhanden und von höchster Qualität ist, da es die Wirksamkeit und Haltbarkeit der fertigen Filterpatrone direkt beeinflusst. Ohne diese grundlegenden Schritte wäre der Prozess nicht nur schwierig, sondern könnte auch die Funktionalität der fertigen Filterpatrone beeinträchtigen .

Falten legen

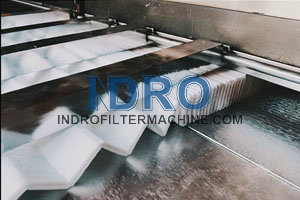

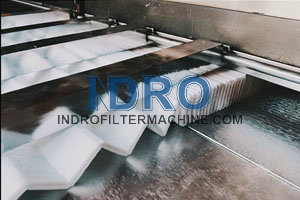

Die erste Phase der Produktion von PES-Plissee-Filterkerzen konzentriert sich auf die Schaffung der

Falten innerhalb der PES-Membran.  Dieser entscheidende Schritt wird mithilfe einer hochentwickelten Faltmaschine durchgeführt, die die Membran sorgfältig in präzise, gleichmäßige Falten legt. Die Genauigkeit des Faltprozesses ist von größter Bedeutung, da die Gleichmäßigkeit jeder Falte die Gesamtfiltrationseffizienz der Patrone direkt beeinflusst.

Das Erreichen gleichmäßig verteilter und gleich großer Falten ist nicht nur für die Leistung des Filters von entscheidender Bedeutung, sondern auch, um sicherzustellen, dass nachfolgende Schritte wie das Schweißen der Mittelnaht und der Einbau in den Käfig einwandfrei durchgeführt werden können. Die Liebe zum Detail in dieser Phase legt den Grundstein für ein hochwertiges, effektives Filterprodukt und unterstreicht die Bedeutung der Präzision bei jeder Falte.

Mittelnahtschweißen

Dieser entscheidende Schritt wird mithilfe einer hochentwickelten Faltmaschine durchgeführt, die die Membran sorgfältig in präzise, gleichmäßige Falten legt. Die Genauigkeit des Faltprozesses ist von größter Bedeutung, da die Gleichmäßigkeit jeder Falte die Gesamtfiltrationseffizienz der Patrone direkt beeinflusst.

Das Erreichen gleichmäßig verteilter und gleich großer Falten ist nicht nur für die Leistung des Filters von entscheidender Bedeutung, sondern auch, um sicherzustellen, dass nachfolgende Schritte wie das Schweißen der Mittelnaht und der Einbau in den Käfig einwandfrei durchgeführt werden können. Die Liebe zum Detail in dieser Phase legt den Grundstein für ein hochwertiges, effektives Filterprodukt und unterstreicht die Bedeutung der Präzision bei jeder Falte.

Mittelnahtschweißen

Dieser Schritt des Mittelnahtschweißens ist von entscheidender Bedeutung, um die strukturelle Integrität der PES-Plissee-Filterpatronen sicherzustellen.  Der Schwerpunkt liegt hier auf der Verwendung des Filter-IR-Schweißgeräts, um die Falten präzise in der Mitte zu verbinden. Das Erreichen einer starken Verbindung an der Mittelnaht ist zwingend erforderlich, um den gleichmäßigen Abstand und die Ausrichtung der Falten beizubehalten, was wiederum die Gesamtfiltrationseffizienz beeinflusst. Der Schweißvorgang muss unter sorgfältiger Beachtung der Maschineneinstellungen und der verwendeten Technik durchgeführt werden, da optimale Schweißparameter entscheidend sind, um Schäden am PES-Material zu verhindern und gleichzeitig eine haltbare Naht zu gewährleisten. Dieser Prozess verfestigt nicht nur die Struktur des gefalteten Materials, sondern bereitet es auch auf die nachfolgenden Schritte in der Montagelinie vor, wie z. B. den Einbau in den Käfig und das Schweißen der Endkappen. Die Beherrschung der Fähigkeiten und Einstellungen des Filter-IR-Schweißgeräts während dieser Phase ist entscheidend für die Herstellung einer hochwertigen Filterpatrone, die strengen Filtrationsstandards entspricht.

Falten in den Käfig einbauen

Der Schwerpunkt liegt hier auf der Verwendung des Filter-IR-Schweißgeräts, um die Falten präzise in der Mitte zu verbinden. Das Erreichen einer starken Verbindung an der Mittelnaht ist zwingend erforderlich, um den gleichmäßigen Abstand und die Ausrichtung der Falten beizubehalten, was wiederum die Gesamtfiltrationseffizienz beeinflusst. Der Schweißvorgang muss unter sorgfältiger Beachtung der Maschineneinstellungen und der verwendeten Technik durchgeführt werden, da optimale Schweißparameter entscheidend sind, um Schäden am PES-Material zu verhindern und gleichzeitig eine haltbare Naht zu gewährleisten. Dieser Prozess verfestigt nicht nur die Struktur des gefalteten Materials, sondern bereitet es auch auf die nachfolgenden Schritte in der Montagelinie vor, wie z. B. den Einbau in den Käfig und das Schweißen der Endkappen. Die Beherrschung der Fähigkeiten und Einstellungen des Filter-IR-Schweißgeräts während dieser Phase ist entscheidend für die Herstellung einer hochwertigen Filterpatrone, die strengen Filtrationsstandards entspricht.

Falten in den Käfig einbauen

Der Vorgang des Einbringens der Falten in den Käfig ist ein entscheidender Moment bei der Konstruktion von PES-Plissee-Filterpatronen.  In diesem Schritt nimmt die strukturelle Grundlage der Patrone Gestalt an. Der Käfig, ein kritisches Bauteil für Halt und Haltbarkeit, wird für die Aufnahme der sorgfältig gefalteten PES-Membran vorbereitet. Das Einsetzen der Falten muss unbedingt präzise und sorgfältig erfolgen, um Fehlausrichtungen oder Schäden zu vermeiden, die die Leistung des Filters beeinträchtigen könnten. Jede Falte muss sorgfältig im Käfig positioniert werden, um sicherzustellen, dass der Abstand gleich bleibt und die strukturelle Integrität des Faltenpakets erhalten bleibt. Diese sorgfältige Platzierung ist entscheidend für die Gesamtwirksamkeit des Filters, da sie sich direkt auf Durchfluss und Filterleistung auswirkt. Das korrekte Einrasten der Falten in den Käfig schafft die Grundlage für die nachfolgenden Montageschritte und unterstreicht die Bedeutung der Präzision an diesem Punkt des Prozesses.

Faltenpaket abschneiden

In diesem Schritt nimmt die strukturelle Grundlage der Patrone Gestalt an. Der Käfig, ein kritisches Bauteil für Halt und Haltbarkeit, wird für die Aufnahme der sorgfältig gefalteten PES-Membran vorbereitet. Das Einsetzen der Falten muss unbedingt präzise und sorgfältig erfolgen, um Fehlausrichtungen oder Schäden zu vermeiden, die die Leistung des Filters beeinträchtigen könnten. Jede Falte muss sorgfältig im Käfig positioniert werden, um sicherzustellen, dass der Abstand gleich bleibt und die strukturelle Integrität des Faltenpakets erhalten bleibt. Diese sorgfältige Platzierung ist entscheidend für die Gesamtwirksamkeit des Filters, da sie sich direkt auf Durchfluss und Filterleistung auswirkt. Das korrekte Einrasten der Falten in den Käfig schafft die Grundlage für die nachfolgenden Montageschritte und unterstreicht die Bedeutung der Präzision an diesem Punkt des Prozesses.

Faltenpaket abschneiden

Sobald die Falten sicher im Käfig sitzen, besteht die nächste Phase darin, sämtliches überschüssiges Material sorgfältig zu entfernen.  Bei diesem Schritt geht es nicht nur um Ästhetik; er spielt eine entscheidende Rolle bei der Optimierung der Filterleistung. Der Trimmvorgang stellt sicher, dass das Faltenpaket perfekt mit den Abmessungen des Käfigs übereinstimmt und jeglicher Überhang vermieden wird, der den Endkappenschweißvorgang möglicherweise beeinträchtigen könnte. Es handelt sich um ein empfindliches Gleichgewicht zwischen dem Entfernen von genügend Material, um einen festen Sitz zu erreichen, und dem Bewahren der strukturellen Integrität der gefalteten Filterpatrone. Präzision beim Trimmen ist entscheidend, da ungleichmäßiges oder übermäßiges Trimmen den gleichmäßigen Flüssigkeitsfluss durch den Filter gefährden und so seine Wirksamkeit beeinträchtigen könnte. Dieser Vorgang erfordert eine ruhige Hand und ein scharfes Auge fürs Detail, da jeder Schnitt zur Gesamtqualität und Funktionalität des fertigen Produkts beiträgt. Dieses sorgfältige Trimmen bereitet den Boden für die nachfolgenden Schritte, insbesondere das Endkappenschweißen, und stellt sicher, dass die Komponenten nahtlos verschmelzen, wodurch die strukturelle Integrität und Betriebseffizienz der Patrone gestärkt werden.

Grundlegendes Endkappenschweißen

Bei diesem Schritt geht es nicht nur um Ästhetik; er spielt eine entscheidende Rolle bei der Optimierung der Filterleistung. Der Trimmvorgang stellt sicher, dass das Faltenpaket perfekt mit den Abmessungen des Käfigs übereinstimmt und jeglicher Überhang vermieden wird, der den Endkappenschweißvorgang möglicherweise beeinträchtigen könnte. Es handelt sich um ein empfindliches Gleichgewicht zwischen dem Entfernen von genügend Material, um einen festen Sitz zu erreichen, und dem Bewahren der strukturellen Integrität der gefalteten Filterpatrone. Präzision beim Trimmen ist entscheidend, da ungleichmäßiges oder übermäßiges Trimmen den gleichmäßigen Flüssigkeitsfluss durch den Filter gefährden und so seine Wirksamkeit beeinträchtigen könnte. Dieser Vorgang erfordert eine ruhige Hand und ein scharfes Auge fürs Detail, da jeder Schnitt zur Gesamtqualität und Funktionalität des fertigen Produkts beiträgt. Dieses sorgfältige Trimmen bereitet den Boden für die nachfolgenden Schritte, insbesondere das Endkappenschweißen, und stellt sicher, dass die Komponenten nahtlos verschmelzen, wodurch die strukturelle Integrität und Betriebseffizienz der Patrone gestärkt werden.

Grundlegendes Endkappenschweißen

Das Erreichen des Stadiums des grundlegenden Endkappenschweißens ist ein kritischer Schritt bei der Herstellung von PES-Plissee-Filterpatronen.  Bei diesem Verfahren kommt es auf den geschickten Einsatz eines Filter-IR-Schweißgeräts an, einem entscheidenden Werkzeug, um sicherzustellen, dass die Endkappen sicher mit dem Hauptkörper der Patrone verbunden sind. Die Integrität des Filters hängt in hohem Maße von diesem Schritt ab, da die Endkappen das Filtersystem umschließen und ein Umgehen der zu filternden Flüssigkeit verhindern. Während dieser Phase erhält das vorgeschnittene Faltenpaket, das nun perfekt in seinem Käfig ausgerichtet ist, seine Endkappen – die letzten Komponenten, die für die strukturelle Vollständigkeit erforderlich sind.

Bei diesem Verfahren kommt es auf den geschickten Einsatz eines Filter-IR-Schweißgeräts an, einem entscheidenden Werkzeug, um sicherzustellen, dass die Endkappen sicher mit dem Hauptkörper der Patrone verbunden sind. Die Integrität des Filters hängt in hohem Maße von diesem Schritt ab, da die Endkappen das Filtersystem umschließen und ein Umgehen der zu filternden Flüssigkeit verhindern. Während dieser Phase erhält das vorgeschnittene Faltenpaket, das nun perfekt in seinem Käfig ausgerichtet ist, seine Endkappen – die letzten Komponenten, die für die strukturelle Vollständigkeit erforderlich sind.

Der Schweißvorgang erfordert Präzision, wobei der Bediener die Einstellungen des IR-Schweißgeräts an die spezifischen Anforderungen des PES-Materials und der Endkappen anpasst. Das Ziel besteht darin, eine Verbindung zu erreichen, die sowohl robust als auch nahtlos ist, ohne die Integrität des Materials zu beeinträchtigen. Zu viel Hitze kann das PES-Material beschädigen, während unzureichendes Schweißen zu schwachen Verbindungen führen kann, die ein strukturelles Versagen oder Lecken riskieren. Es ist ein feines Gleichgewicht, das durch Geschick und Verständnis der Fähigkeiten der Ausrüstung verfeinert wird, das die Zuverlässigkeit und Funktionalität der Patrone gewährleistet. Jede sorgfältig geschweißte Endkappe spielt eine unverzichtbare Rolle für die Wirksamkeit der Patrone, indem sie die gefaltete Struktur sicher in ihrem Schutzkäfig verankert und die Betriebsbereitschaft des Filters gewährleistet. Dieser Schritt ist zwar in seiner Wirkung einzigartig, trägt jedoch umfassend zur Gesamtleistung und Haltbarkeit der Patrone bei.

Länge Verbinder Schweißen

Der Übergang in die Phase des Längsverbinderschweißens ist ein wesentlicher Schritt für Projekte, bei denen mehrere PES-Plissee-Filterkerzen zu einer zusammenhängenden Filtereinheit integriert werden müssen.  Dieser Prozess hängt von der fachmännischen Anwendung des Filter-IR-Schweißgeräts ab, dessen Aufgabe es ist, eine dauerhafte und nahtlose Verbindung zwischen den Patronen herzustellen. Das Schweißen von Längsverbindern ist ein heikler Vorgang, der eine genaue Kontrolle der Schweißgeräteinstellungen erfordert, um sicherzustellen, dass die zugeführte Hitze ausreicht, um die Verbinder zu verschmelzen, ohne die Integrität des PES-Materials oder der Strukturkomponenten der Patronen zu beeinträchtigen.

Dieser Prozess hängt von der fachmännischen Anwendung des Filter-IR-Schweißgeräts ab, dessen Aufgabe es ist, eine dauerhafte und nahtlose Verbindung zwischen den Patronen herzustellen. Das Schweißen von Längsverbindern ist ein heikler Vorgang, der eine genaue Kontrolle der Schweißgeräteinstellungen erfordert, um sicherzustellen, dass die zugeführte Hitze ausreicht, um die Verbinder zu verschmelzen, ohne die Integrität des PES-Materials oder der Strukturkomponenten der Patronen zu beeinträchtigen.

Das Ziel besteht darin, einen gleichmäßigen Durchfluss durch die miteinander verbundenen Patronen zu ermöglichen und dabei die Filterleistung und Betriebskapazität der Baugruppe zu erhalten. Um dies zu erreichen, sind die Positionierung und Ausrichtung der Patronen vor dem Schweißen von entscheidender Bedeutung. Die Patronen müssen genau ausgerichtet sein, um sicherzustellen, dass die Anschlüsse nicht nur perfekt passen, sondern auch die strukturelle Integrität und Ausrichtung der Falten über die verbundenen Einheiten hinweg beibehalten. Diese sorgfältige Liebe zum Detail und die Präzision beim Schweißprozess gewährleisten die Zuverlässigkeit und Wirksamkeit des erweiterten Filtersystems. Bei diesem Schritt den Schwerpunkt auf Präzision und sorgfältigen Umgang mit den beteiligten Materialien zu legen, ist entscheidend für den Erfolg der Montage einer längeren, integrierten Filterpatronenkonfiguration, die hohe Standards der Filterleistung erfüllt.

Adapter-Fitting Endschweißen

Die letzte Phase der Herstellung von PES-Plissee-Filterpatronen umfasst das präzise Anbringen der Adapter-Endschweißungen, ein entscheidender Schritt zur Gewährleistung der nahtlosen Integration des Filters in das vorgesehene System.  In dieser Phase werden die hochentwickelten Fähigkeiten des Filter-IR-Schweißgeräts genutzt, um eine robuste Verbindung zwischen der Patrone und ihren Adaptern oder Anschlüssen herzustellen. Präzision bei diesem Schweißvorgang ist entscheidend, da sie eine sichere, leckagefreie Verbindung garantiert, die für die optimale Leistung des Filters innerhalb des Filteraufbaus unerlässlich ist. Der Techniker muss die Einstellungen des Schweißgeräts sorgfältig an die verwendeten Materialien anpassen und eine Schweißnaht anstreben, die stabil ist, aber die strukturelle Integrität der Patrone oder ihrer Komponenten nicht beeinträchtigt. Um dies zu erreichen, sind umfassende Kenntnisse der Funktionsweise des Schweißgeräts und ein geschickter Umgang mit den verwendeten Materialien erforderlich. Dieser letzte Schweißschritt schließt nicht nur den Montageprozess ab, sondern stellt auch sicher, dass die Filterpatrone für den effektiven Einsatz in ihrer Betriebsumgebung bereit ist. Dies zeigt, wie wichtig Präzisionsschweißen bei der Herstellung hochwertiger PES-Plissee-Filterpatronen ist.

Zur Herstellung von PES-Plissee-Filterpatronen verwendete Maschinen: Maschinenlinie für Plisssee-Filterpatronen SIIC-M025.

In dieser Phase werden die hochentwickelten Fähigkeiten des Filter-IR-Schweißgeräts genutzt, um eine robuste Verbindung zwischen der Patrone und ihren Adaptern oder Anschlüssen herzustellen. Präzision bei diesem Schweißvorgang ist entscheidend, da sie eine sichere, leckagefreie Verbindung garantiert, die für die optimale Leistung des Filters innerhalb des Filteraufbaus unerlässlich ist. Der Techniker muss die Einstellungen des Schweißgeräts sorgfältig an die verwendeten Materialien anpassen und eine Schweißnaht anstreben, die stabil ist, aber die strukturelle Integrität der Patrone oder ihrer Komponenten nicht beeinträchtigt. Um dies zu erreichen, sind umfassende Kenntnisse der Funktionsweise des Schweißgeräts und ein geschickter Umgang mit den verwendeten Materialien erforderlich. Dieser letzte Schweißschritt schließt nicht nur den Montageprozess ab, sondern stellt auch sicher, dass die Filterpatrone für den effektiven Einsatz in ihrer Betriebsumgebung bereit ist. Dies zeigt, wie wichtig Präzisionsschweißen bei der Herstellung hochwertiger PES-Plissee-Filterpatronen ist.

Zur Herstellung von PES-Plissee-Filterpatronen verwendete Maschinen: Maschinenlinie für Plisssee-Filterpatronen SIIC-M025.

Komponenten,

Komponenten, Dieser entscheidende Schritt wird mithilfe einer hochentwickelten Faltmaschine durchgeführt, die die Membran sorgfältig in präzise, gleichmäßige Falten legt. Die Genauigkeit des Faltprozesses ist von größter Bedeutung, da die Gleichmäßigkeit jeder Falte die Gesamtfiltrationseffizienz der Patrone direkt beeinflusst.

Dieser entscheidende Schritt wird mithilfe einer hochentwickelten Faltmaschine durchgeführt, die die Membran sorgfältig in präzise, gleichmäßige Falten legt. Die Genauigkeit des Faltprozesses ist von größter Bedeutung, da die Gleichmäßigkeit jeder Falte die Gesamtfiltrationseffizienz der Patrone direkt beeinflusst. Der Schwerpunkt liegt hier auf der Verwendung des Filter-IR-Schweißgeräts, um die Falten präzise in der Mitte zu verbinden. Das Erreichen einer starken Verbindung an der Mittelnaht ist zwingend erforderlich, um den gleichmäßigen Abstand und die Ausrichtung der Falten beizubehalten, was wiederum die Gesamtfiltrationseffizienz beeinflusst. Der Schweißvorgang muss unter sorgfältiger Beachtung der Maschineneinstellungen und der verwendeten Technik durchgeführt werden, da optimale Schweißparameter entscheidend sind, um Schäden am PES-Material zu verhindern und gleichzeitig eine haltbare Naht zu gewährleisten. Dieser Prozess verfestigt nicht nur die Struktur des gefalteten Materials, sondern bereitet es auch auf die nachfolgenden Schritte in der Montagelinie vor, wie z. B. den Einbau in den Käfig und das Schweißen der Endkappen. Die Beherrschung der Fähigkeiten und Einstellungen des Filter-IR-Schweißgeräts während dieser Phase ist entscheidend für die Herstellung einer hochwertigen Filterpatrone, die strengen Filtrationsstandards entspricht.

Der Schwerpunkt liegt hier auf der Verwendung des Filter-IR-Schweißgeräts, um die Falten präzise in der Mitte zu verbinden. Das Erreichen einer starken Verbindung an der Mittelnaht ist zwingend erforderlich, um den gleichmäßigen Abstand und die Ausrichtung der Falten beizubehalten, was wiederum die Gesamtfiltrationseffizienz beeinflusst. Der Schweißvorgang muss unter sorgfältiger Beachtung der Maschineneinstellungen und der verwendeten Technik durchgeführt werden, da optimale Schweißparameter entscheidend sind, um Schäden am PES-Material zu verhindern und gleichzeitig eine haltbare Naht zu gewährleisten. Dieser Prozess verfestigt nicht nur die Struktur des gefalteten Materials, sondern bereitet es auch auf die nachfolgenden Schritte in der Montagelinie vor, wie z. B. den Einbau in den Käfig und das Schweißen der Endkappen. Die Beherrschung der Fähigkeiten und Einstellungen des Filter-IR-Schweißgeräts während dieser Phase ist entscheidend für die Herstellung einer hochwertigen Filterpatrone, die strengen Filtrationsstandards entspricht. In diesem Schritt nimmt die strukturelle Grundlage der Patrone Gestalt an. Der Käfig, ein kritisches Bauteil für Halt und Haltbarkeit, wird für die Aufnahme der sorgfältig gefalteten PES-Membran vorbereitet. Das Einsetzen der Falten muss unbedingt präzise und sorgfältig erfolgen, um Fehlausrichtungen oder Schäden zu vermeiden, die die Leistung des Filters beeinträchtigen könnten. Jede Falte muss sorgfältig im Käfig positioniert werden, um sicherzustellen, dass der Abstand gleich bleibt und die strukturelle Integrität des Faltenpakets erhalten bleibt. Diese sorgfältige Platzierung ist entscheidend für die Gesamtwirksamkeit des Filters, da sie sich direkt auf Durchfluss und Filterleistung auswirkt. Das korrekte Einrasten der Falten in den Käfig schafft die Grundlage für die nachfolgenden Montageschritte und unterstreicht die Bedeutung der Präzision an diesem Punkt des Prozesses.

In diesem Schritt nimmt die strukturelle Grundlage der Patrone Gestalt an. Der Käfig, ein kritisches Bauteil für Halt und Haltbarkeit, wird für die Aufnahme der sorgfältig gefalteten PES-Membran vorbereitet. Das Einsetzen der Falten muss unbedingt präzise und sorgfältig erfolgen, um Fehlausrichtungen oder Schäden zu vermeiden, die die Leistung des Filters beeinträchtigen könnten. Jede Falte muss sorgfältig im Käfig positioniert werden, um sicherzustellen, dass der Abstand gleich bleibt und die strukturelle Integrität des Faltenpakets erhalten bleibt. Diese sorgfältige Platzierung ist entscheidend für die Gesamtwirksamkeit des Filters, da sie sich direkt auf Durchfluss und Filterleistung auswirkt. Das korrekte Einrasten der Falten in den Käfig schafft die Grundlage für die nachfolgenden Montageschritte und unterstreicht die Bedeutung der Präzision an diesem Punkt des Prozesses. Bei diesem Schritt geht es nicht nur um Ästhetik; er spielt eine entscheidende Rolle bei der Optimierung der Filterleistung. Der Trimmvorgang stellt sicher, dass das Faltenpaket perfekt mit den Abmessungen des Käfigs übereinstimmt und jeglicher Überhang vermieden wird, der den Endkappenschweißvorgang möglicherweise beeinträchtigen könnte. Es handelt sich um ein empfindliches Gleichgewicht zwischen dem Entfernen von genügend Material, um einen festen Sitz zu erreichen, und dem Bewahren der strukturellen Integrität der gefalteten Filterpatrone. Präzision beim Trimmen ist entscheidend, da ungleichmäßiges oder übermäßiges Trimmen den gleichmäßigen Flüssigkeitsfluss durch den Filter gefährden und so seine Wirksamkeit beeinträchtigen könnte. Dieser Vorgang erfordert eine ruhige Hand und ein scharfes Auge fürs Detail, da jeder Schnitt zur Gesamtqualität und Funktionalität des fertigen Produkts beiträgt. Dieses sorgfältige Trimmen bereitet den Boden für die nachfolgenden Schritte, insbesondere das Endkappenschweißen, und stellt sicher, dass die Komponenten nahtlos verschmelzen, wodurch die strukturelle Integrität und Betriebseffizienz der Patrone gestärkt werden.

Bei diesem Schritt geht es nicht nur um Ästhetik; er spielt eine entscheidende Rolle bei der Optimierung der Filterleistung. Der Trimmvorgang stellt sicher, dass das Faltenpaket perfekt mit den Abmessungen des Käfigs übereinstimmt und jeglicher Überhang vermieden wird, der den Endkappenschweißvorgang möglicherweise beeinträchtigen könnte. Es handelt sich um ein empfindliches Gleichgewicht zwischen dem Entfernen von genügend Material, um einen festen Sitz zu erreichen, und dem Bewahren der strukturellen Integrität der gefalteten Filterpatrone. Präzision beim Trimmen ist entscheidend, da ungleichmäßiges oder übermäßiges Trimmen den gleichmäßigen Flüssigkeitsfluss durch den Filter gefährden und so seine Wirksamkeit beeinträchtigen könnte. Dieser Vorgang erfordert eine ruhige Hand und ein scharfes Auge fürs Detail, da jeder Schnitt zur Gesamtqualität und Funktionalität des fertigen Produkts beiträgt. Dieses sorgfältige Trimmen bereitet den Boden für die nachfolgenden Schritte, insbesondere das Endkappenschweißen, und stellt sicher, dass die Komponenten nahtlos verschmelzen, wodurch die strukturelle Integrität und Betriebseffizienz der Patrone gestärkt werden. Bei diesem Verfahren kommt es auf den geschickten Einsatz eines Filter-IR-Schweißgeräts an, einem entscheidenden Werkzeug, um sicherzustellen, dass die Endkappen sicher mit dem Hauptkörper der Patrone verbunden sind. Die Integrität des Filters hängt in hohem Maße von diesem Schritt ab, da die Endkappen das Filtersystem umschließen und ein Umgehen der zu filternden Flüssigkeit verhindern. Während dieser Phase erhält das vorgeschnittene Faltenpaket, das nun perfekt in seinem Käfig ausgerichtet ist, seine Endkappen – die letzten Komponenten, die für die strukturelle Vollständigkeit erforderlich sind.

Bei diesem Verfahren kommt es auf den geschickten Einsatz eines Filter-IR-Schweißgeräts an, einem entscheidenden Werkzeug, um sicherzustellen, dass die Endkappen sicher mit dem Hauptkörper der Patrone verbunden sind. Die Integrität des Filters hängt in hohem Maße von diesem Schritt ab, da die Endkappen das Filtersystem umschließen und ein Umgehen der zu filternden Flüssigkeit verhindern. Während dieser Phase erhält das vorgeschnittene Faltenpaket, das nun perfekt in seinem Käfig ausgerichtet ist, seine Endkappen – die letzten Komponenten, die für die strukturelle Vollständigkeit erforderlich sind. Dieser Prozess hängt von der fachmännischen Anwendung des Filter-IR-Schweißgeräts ab, dessen Aufgabe es ist, eine dauerhafte und nahtlose Verbindung zwischen den Patronen herzustellen. Das Schweißen von Längsverbindern ist ein heikler Vorgang, der eine genaue Kontrolle der Schweißgeräteinstellungen erfordert, um sicherzustellen, dass die zugeführte Hitze ausreicht, um die Verbinder zu verschmelzen, ohne die Integrität des PES-Materials oder der Strukturkomponenten der Patronen zu beeinträchtigen.

Dieser Prozess hängt von der fachmännischen Anwendung des Filter-IR-Schweißgeräts ab, dessen Aufgabe es ist, eine dauerhafte und nahtlose Verbindung zwischen den Patronen herzustellen. Das Schweißen von Längsverbindern ist ein heikler Vorgang, der eine genaue Kontrolle der Schweißgeräteinstellungen erfordert, um sicherzustellen, dass die zugeführte Hitze ausreicht, um die Verbinder zu verschmelzen, ohne die Integrität des PES-Materials oder der Strukturkomponenten der Patronen zu beeinträchtigen. In dieser Phase werden die hochentwickelten Fähigkeiten des Filter-IR-Schweißgeräts genutzt, um eine robuste Verbindung zwischen der Patrone und ihren Adaptern oder Anschlüssen herzustellen. Präzision bei diesem Schweißvorgang ist entscheidend, da sie eine sichere, leckagefreie Verbindung garantiert, die für die optimale Leistung des Filters innerhalb des Filteraufbaus unerlässlich ist. Der Techniker muss die Einstellungen des Schweißgeräts sorgfältig an die verwendeten Materialien anpassen und eine Schweißnaht anstreben, die stabil ist, aber die strukturelle Integrität der Patrone oder ihrer Komponenten nicht beeinträchtigt. Um dies zu erreichen, sind umfassende Kenntnisse der Funktionsweise des Schweißgeräts und ein geschickter Umgang mit den verwendeten Materialien erforderlich. Dieser letzte Schweißschritt schließt nicht nur den Montageprozess ab, sondern stellt auch sicher, dass die Filterpatrone für den effektiven Einsatz in ihrer Betriebsumgebung bereit ist. Dies zeigt, wie wichtig Präzisionsschweißen bei der Herstellung hochwertiger PES-Plissee-Filterpatronen ist.

In dieser Phase werden die hochentwickelten Fähigkeiten des Filter-IR-Schweißgeräts genutzt, um eine robuste Verbindung zwischen der Patrone und ihren Adaptern oder Anschlüssen herzustellen. Präzision bei diesem Schweißvorgang ist entscheidend, da sie eine sichere, leckagefreie Verbindung garantiert, die für die optimale Leistung des Filters innerhalb des Filteraufbaus unerlässlich ist. Der Techniker muss die Einstellungen des Schweißgeräts sorgfältig an die verwendeten Materialien anpassen und eine Schweißnaht anstreben, die stabil ist, aber die strukturelle Integrität der Patrone oder ihrer Komponenten nicht beeinträchtigt. Um dies zu erreichen, sind umfassende Kenntnisse der Funktionsweise des Schweißgeräts und ein geschickter Umgang mit den verwendeten Materialien erforderlich. Dieser letzte Schweißschritt schließt nicht nur den Montageprozess ab, sondern stellt auch sicher, dass die Filterpatrone für den effektiven Einsatz in ihrer Betriebsumgebung bereit ist. Dies zeigt, wie wichtig Präzisionsschweißen bei der Herstellung hochwertiger PES-Plissee-Filterpatronen ist.